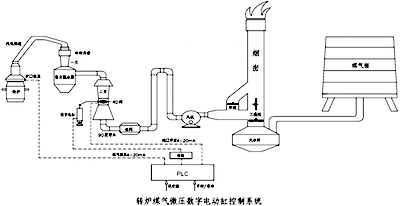

转炉煤气微压新型控制系统

转炉在吹炼过程中,产生大量的CO和烟尘。为了防止这些气体污染环境,需要用抽风机抽走进行一系列净化处理。成分合格的煤气送入煤气柜回收。在整个抽气过程中,既要防止炉口正压溢出煤气污染环境,又要避免炉口负压吸入过多的空气降低煤气质量,因此必须对炉口的煤气压力进行精确控制——即炉口煤气微压控制。长期以来,国内外普遍采用液压伺服系统,通过控制二文喉口的RD阀,达到微压控制的目的。液压伺服系统必须采用伺服阀和伺服缸,伺服阀抗污染能力差,容易堵塞;模拟信号抗干扰能力弱,调试麻烦,故障多;因而系统维护困难,甚至引进的系统也大量存在不能正常使用的问题,只好将煤气排放,既污染空气又浪费能源。

亿美博科技有限公司通过长期关注和深入研究发现,传统的转炉炉口微差压控制长期以来运行效果不佳,关键在于系统中存在两个难以解决的环节:

其一、普遍采用液压伺服系统作为系统驱动和执行部件。这种系统因其适应能力差,调整环节多,不能够保证系统长期稳定地使用;

其二、控制策略被人们普遍忽视。传统控制系统采用简单的线性控制算法,容易导致系统在不同工作区域精度不同而出现震荡,甚至造成执行机构损坏(石家庄钢厂为例:当系统投入自动控制后,RD阀快速开启至最大,后又快速关闭,震荡两次后造成油缸折断)。专家分析,认为该类型的滞后系统,在采用传统线性控制算法时,必然引起震荡,只有当控制系统采用模糊逻辑算法,才可以避免滞后系统的这种震荡。但是,仅仅采用普通的模糊逻辑算法,控制系统的响应将变得十分缓慢,仍无法满足转炉微差压控制的要求,当系统无法适应当炉料瞬时加入时炉口的压差变化时,会造成压差失控。因此,该系统还要配合智能控制和变结构 PID 调节,以同时满足滞后系统要求的稳定和瞬变系统要求的快调,使被控制的炉口微差压维持在±3-5Pa范围内。

亿美博科技有限公司针对上述问题做了大量工作。用数字液压缸替代液压伺服机构作为执行件,不仅避免了伺服阀液压系统的诸多问题,也使得系统大大简化、控制方式清晰、简单;推出的新型全数字液压调节阀控制系统代替原来整个液压伺服系统,完全避免了液压伺服系统中可能带来的跑、冒、滴、漏的麻烦,也避免了污染、堵塞。由于采用全数字传动,新系统也避免了传输过程中的干扰问题,特别适宜冶金领域的恶劣环境。

数字液压控制系统是这样工作的:首先将三通阀开到排放位置,RD阀开到合适位置,转炉烟罩下到适当位置,启动抽风机,然后氧抢插入开始吹炼。当吹炼稳定正常后,可用人工点动控制RD阀,观察炉口微压,当压力接近设定值时,即可投入自动。此时,炉口微压传感器的值与计算机的设定值进行比较,如出现差异,则计算机经过计算处理,发出数字脉冲信号,驱动数字液压调节阀,微调RD阀,使炉口微压始终保持在设定值附近,实现精确微压控制。数字液压调节阀具有力量大、反应快、微动性好、抗干扰能力强、寿命长、工作可靠等一系列优点,不但可提高控制精度,而且可大大减少维护工作量,彻底解决了老式的煤气微压液压伺服系统控制中的各种疑难问题,是一种十分理想的煤气微压控制系统。

京公网安备 11010502043588号

京公网安备 11010502043588号